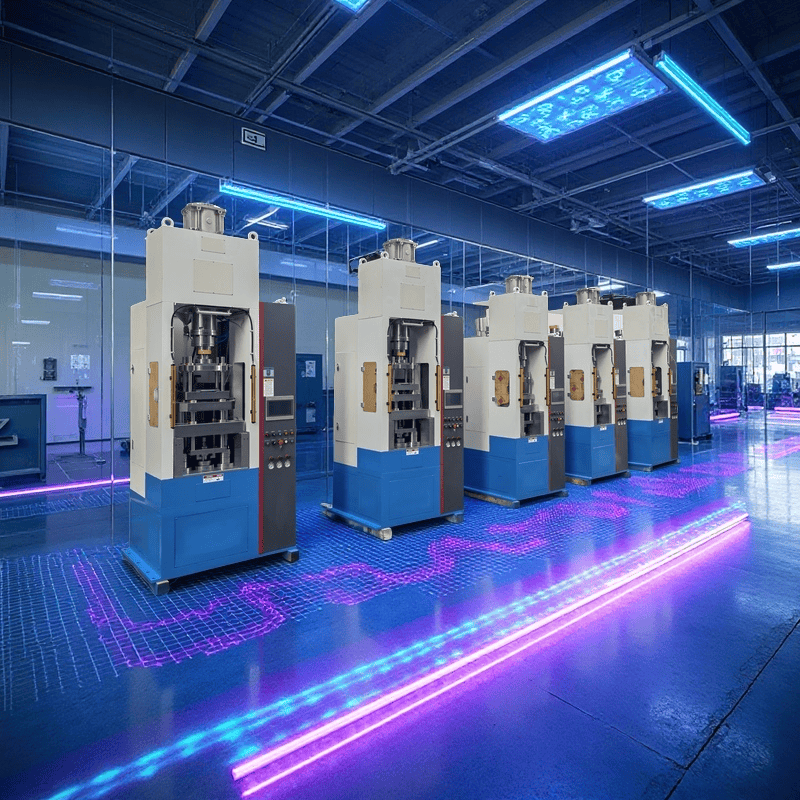

鑫台铭【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

氮化硅、氮化铝、碳化硅、碳化硼、硼化锆等陶瓷粉末---氧化铝、碳化硅、氮化硅、氮化铝、氧化铝、氧化锆、碳化硅、氧化硅,电子陶瓷、精密陶瓷、陶瓷结构件、陶瓷粉末:氧化铝、氧化锆、碳化硅、氮化铝、氮化硅、氧化硅等陶瓷粉末。

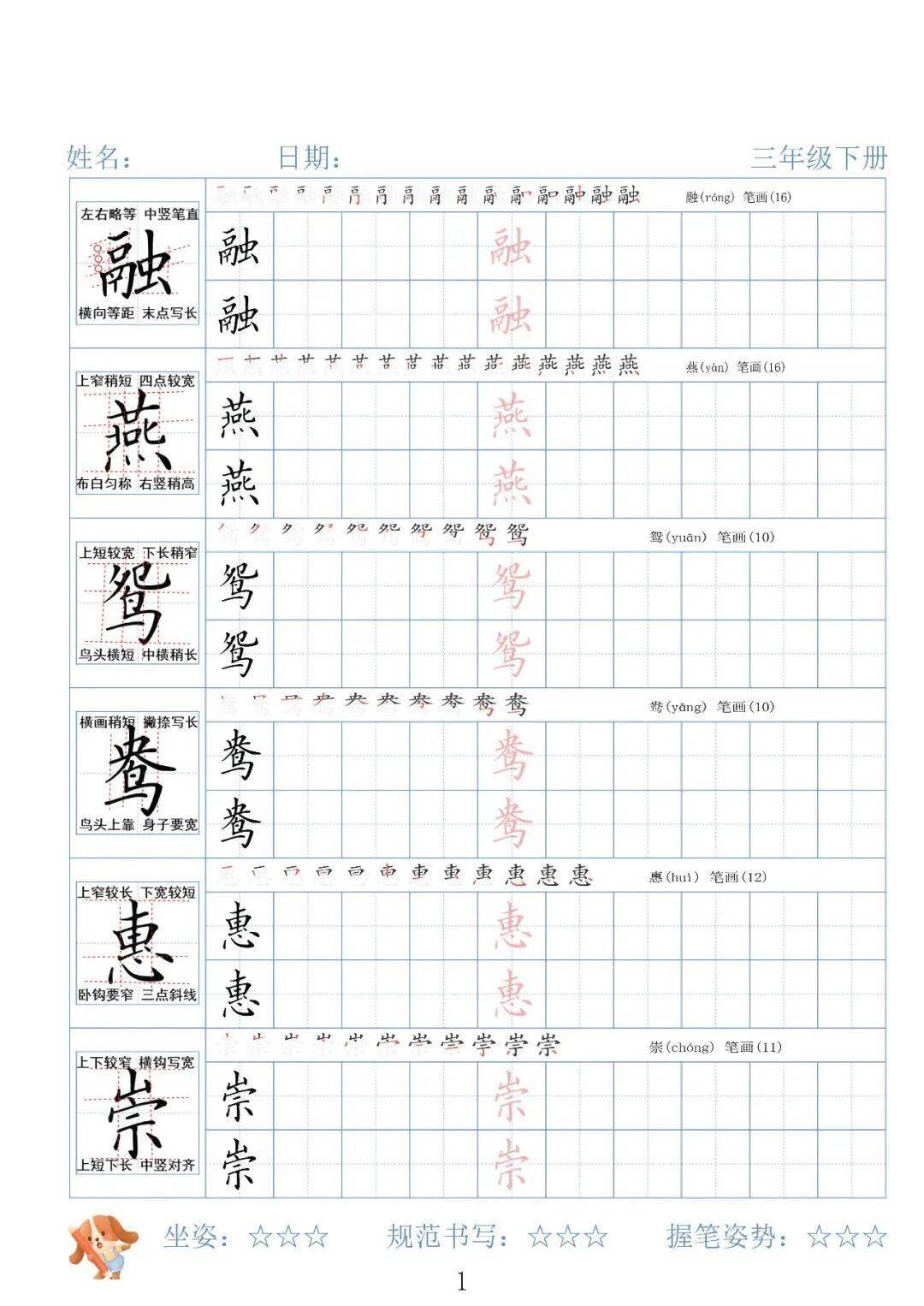

粉末伺服成型机是一种先进的粉末成型设备,采用机、电、气、仪一体化控制、伺服驱动技术,通过伺服马达带动丝杆转动上冲、母模、下冲进行上下运动的粉末成型机。设备有独立的伺服系统和电气系统,具有浮动压制,精确控制压力和位移,实现了对精细粉末的高精度成型。设备可配自动取料机械手、自动送粉+摆料等装置,模具快装系统,具有稳定性、精准性、高效性、稼动率高等特点。

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

一、设备压力:5T~1200T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

四、精度要求:成型精度:≤0.02mm;重复精度:≤0.005mm

粉末压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。

设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异型产品压制成型后,产品拔出时,下型高出母型,机台可设置粉盒推出延时装置,粉盒与下型相接精准,可确保产品品质;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

粉末伺服成型机主要应用于硬质合金、粉末冶金、精密陶瓷、电子陶瓷、陶瓷结构件、电感磁芯、T-Core电感、铜铁共烧电感、电感一体成型、磁性材料、磁环、钕铁硼、铁氧体、铁硅铝、玻璃、铁基合金等粉末材料的压制成型。特别适用于超小、异形件、复杂、多台阶等精密粉末制品成型。产品应用于电感、半导体、通讯基站、变压器、电源、3C电子、AI机器人、医疗、数控刀具、电动汽车、新能源(光伏、储能、风电)等领域。

粉末伺服成型机技术在工业陶瓷、电子陶瓷和精密陶瓷的生产中扮演着关键角色,其核心在于通过高精度伺服控制系统实现粉末成型过程的可控性,从而提升产品质量与生产效率。以下从技术原理、应用优势、关键参数及行业挑战等方面展开分析:

1. 技术原理与核心组成

- 伺服驱动系统

- 采用伺服电机直接驱动压头,取代传统液压或机械传动,实现压力、速度、位移的全闭环控制。可编程压力曲线(如多段加压、保压时间)适应不同陶瓷粉末特性(如氧化铝、氮化硅、PZT压电陶瓷等)。

- 模具与模架设计

- 针对高硬度陶瓷粉末的磨损特性,模具材料多采用硬质合金或表面镀层(如金刚石涂层);精密导向结构确保成型过程中垂直度误差<0.01mm,避免层裂。

- 粉末填充与排气控制

- 振动布料系统结合真空除气技术,减少坯体内部孔隙率;伺服系统通过微米级位移补偿实时调整填充密度,确保生坯密度均匀性(波动≤0.5%)。

2、伺服粉末成型机

压力控制精度---±0.5% FS

成型速度---可调(最高达60次/分钟)

复杂形状成型能力---支持多台阶、异形件(CIP替代)

能耗---节能30%~50%(无溢流损失)

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

3. 行业应用与参数实例

- 电子陶瓷(如MLCC介质层)

- 成型压力:50~200MPa,分段加压避免颗粒重排不均;

- 生坯厚度精度:±1μm(满足10μm以下薄层堆叠需求);

- 应用案例:日本某厂商通过伺服成型将MLCC层数提升至1000层,电容密度提高40%。

- 精密陶瓷(如陶瓷轴承球)

- 等静压模拟:通过多轴向伺服加压实现生坯密度均匀性>99%;

- 表面粗糙度:Ra<0.1μm(直接成型无需二次加工)。

- 工业陶瓷(如碳化硅密封环)

- 高压成型:300MPa以上压力,伺服系统动态补偿弹性变形;

- 缺陷率:从传统工艺的8%降至0.5%以下。

主要应用于充电桩,储能电站,新能源汽车及城际轻轨等领域。

应用于充电桩、储能电站、新能源汽车及城际轻轨等领域。

应用于动力电池的陶瓷连接器。

应用于新能源汽车、充电桩、光伏和各类电气产品。

应用于空调系统、发动机系统、机器人及智能终端等领域。

4. 技术挑战与解决方案

- 粉末流动性差异

- 问题:纳米级粉末易团聚,导致填充不均。

- 方案:集成气流分散装置+实时压力反馈调整布料参数。

- 模具磨损

- 问题:陶瓷粉末硬度高(如Al₂O₃硬度9 Mohs),模具寿命短。

- 方案:采用梯度硬质合金模具+在线磨损监测(激光测距补偿)。

- 烧结收缩率控制

- 问题:生坯密度波动影响最终尺寸精度。

- 方案:成型压力-收缩率AI模型(通过大数据优化压力曲线)。

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

5. 未来发展趋势

- 智能化集成

- 结合IoT和机器学习,实现成型参数的自动优化(如针对不同批次粉末自适应调整压力曲线)。

- 在线质量检测(X射线密度仪+AI图像识别)实时剔除不良品。

- 绿色制造

- 开发低功耗伺服系统,结合粉末回收技术(成型废料再利用率>95%)。

- 水基润滑剂替代传统油基,减少烧结污染。

- 多材料复合成型

- 支持金属-陶瓷梯度材料的一体化成型(如热沉基板),通过多料仓伺服同步控制实现层间结合。

结论

粉末伺服成型机技术通过高精度动态控制,显著提升了工业陶瓷、电子陶瓷及精密陶瓷的成型质量与效率,尤其在复杂结构、薄壁件及高密度要求场景中优势突出。未来随着智能化与绿色制造技术的融合,该技术有望进一步推动先进陶瓷在5G、新能源、半导体等领域的应用突破。

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术

【工业陶瓷、电子陶瓷、精密陶瓷】粉末伺服成型机技术