氮化硅陶瓷衬底:IGBT模块的高强度绝缘革新

(2025年5月28日)

IGBT(绝缘栅双极型晶体管)模块作为电力电子系统的“智慧大脑”,承担着电能转换与功率控制的核心职能。随着新能源汽车、智能电网等领域的快速发展,IGBT模块面临更高功率密度、更严苛工况的挑战。在此背景下,氮化硅(Si₃N₄)陶瓷衬底凭借其高强度、高绝缘性、高热导率的“三高”特性,成为新一代IGBT模块封装的革命性材料。本文将从材料特性、技术优势、应用场景及行业挑战多维度解析这一技术突破。

氮化硅陶瓷衬底

氮化硅陶瓷衬底

一、氮化硅陶瓷衬底的性能突破

1. 力学强度:超越金属的陶瓷奇迹

氮化硅陶瓷的抗弯强度达600-980 MPa,是传统氧化铝(Al₂O₃)的3倍、氮化铝(AlN)的2.4倍。其断裂韧性高达9.91 MPa·m¹/²,可承受高频振动与机械冲击,完美适配车规级IGBT的严苛工况。

2. 绝缘性能:高压环境的安全屏障

氮化硅的击穿电场强度达100 kV/mm,体积电阻率超过10¹⁴ Ω·cm,在1200℃高温下仍保持稳定绝缘性。这一特性使其在800V以上高压系统中表现卓越,有效防止漏电与电弧击穿。

3. 热管理能力:散热与热匹配的双重优势

- 导热率:80-120 W/(m·K),是氧化铝的3倍;

- 热膨胀系数:3.2×10⁻⁶/℃,与硅芯片(3.0×10⁻⁶/℃)高度匹配,减少热应力导致的焊层失效。

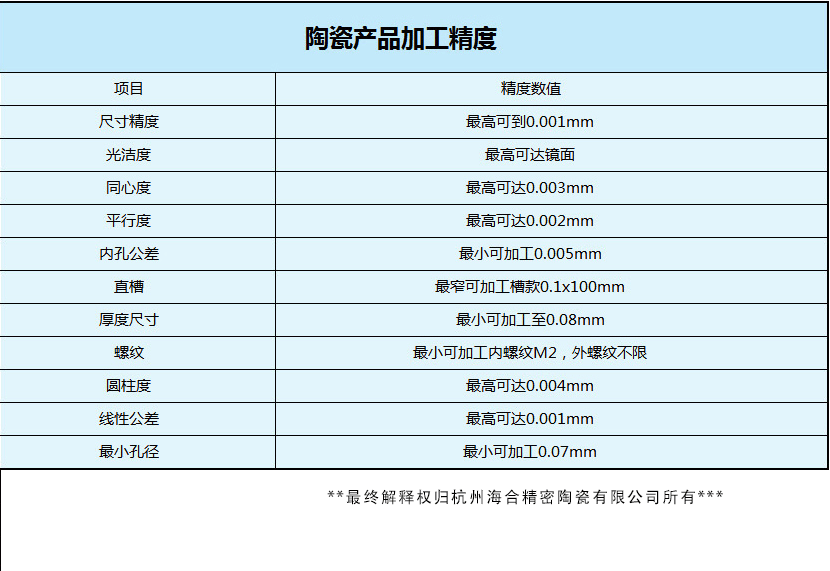

氮化硅陶瓷加工精度

氮化硅陶瓷加工精度

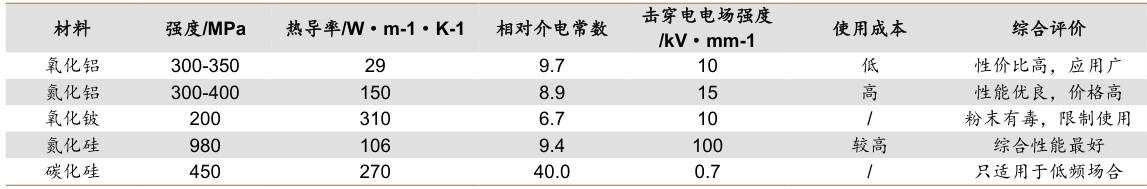

二、与传统材料的性能对比

材料特性氧化铝(Al₂O₃)氮化铝(AlN)氮化硅(Si₃N₄)抗弯强度 (MPa)300-350300-400600-980热导率 (W/m·K)24-29150-18080-120击穿强度 (kV/mm)1015100热膨胀系数 (×10⁻⁶/℃)7.24.53.2数据综合自

氮化硅的综合性能指数显著优于其他材料:在同等功率密度下,采用氮化硅衬底的IGBT模块寿命提升30%-50%。

三、技术优势与应用场景

1. 新能源汽车:高压快充的基石

- 800V高压平台:氮化硅衬底在特斯拉Model 3、比亚迪汉等车型中广泛应用,解决碳化硅(SiC)MOSFET的散热瓶颈。

- 抗振动设计:其高强度特性可抵御车辆行驶中的高频振动,避免焊层开裂。

2. 光伏逆变器:高温环境的可靠选择

在户外温度波动(-40℃至85℃)场景中,氮化硅的热稳定性使逆变器效率提升2%-5%。

3. 轨道交通:大功率封装的创新方案

高铁牵引变流器中,氮化硅覆铜基板(AMB工艺)的功率密度达200 A/cm²,较传统DBC工艺提升40%。

四、制造工艺与行业挑战

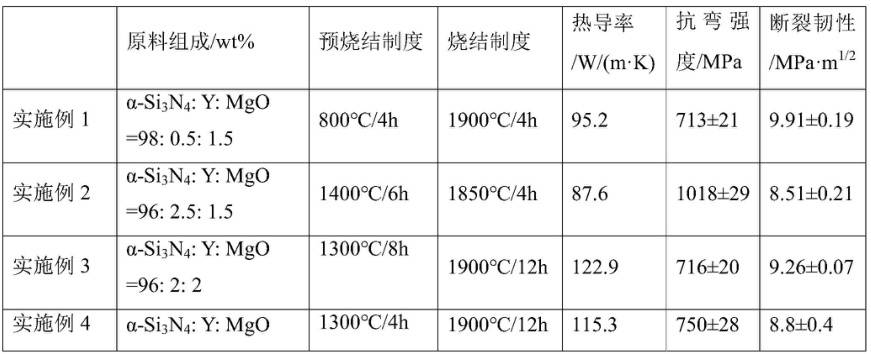

1. 工艺突破:成本与性能的平衡

- 两步压力烧结:低温预烧结(800℃)+高温烧结(1900℃),将导热率提升至95.2 W/(m·K);

- 晶种诱导技术:引入β-Si₃N₄晶种,优化晶粒生长方向,使热导率接近理论值320 W/(m·K)。

2. 当前瓶颈

- 成本高昂:原材料纯度要求99.99%以上,烧结能耗是氧化铝的5倍;

- 大尺寸制备:现有热压工艺仅支持≤150 mm基板,限制高功率模块集成度。

3. 解决方案

- 燃烧合成法:西安交通大学团队开发的高效制备工艺,将α-Si₃N₄粉末成本降低40%;

- 智能化制造:引入AI驱动的烧结参数优化系统,良品率从70%提升至92%。