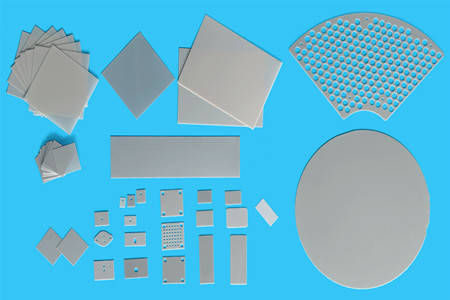

氮化铝陶瓷

氮化铝陶瓷

氮化铝(AlN)和氮化硅(Si₃N₄)陶瓷均是高性能结构陶瓷,在高温、高导热或高强度等场景中应用广泛。以下是两者的详细对比:

1. 氮化铝陶瓷(AlN)

优点:

- 高热导率:

- AlN的理论热导率高达200-320 W/(m·K),接近金属铝,是Si₃N₄的5-10倍,适合高功率电子散热(如LED基板、半导体封装)。

- 低热膨胀系数:

- (4.5-5.5)×10⁻⁶/°C,与硅芯片(3.5×10⁻⁶/°C)匹配良好,减少热应力。

- 电绝缘性:

- 高电阻率(>10¹⁴ Ω·cm),适合电子绝缘应用。

- 耐高温:

- 在惰性气氛中可稳定至2000°C,抗氧化性优于普通金属。

缺点:

- 机械强度较低:

- 抗弯强度(300-400 MPa)和断裂韧性(3-4 MPa·m¹/²)显著低于Si₃N₄,不适用于高负载场景。

- 脆性大:

- 对机械冲击敏感,易开裂。

- 加工难度高:

- 硬度高(莫氏硬度8-9),烧结后难以加工,成本较高。

- 易水解:

- 高温潮湿环境中可能发生水解反应(AlN + 3H₂O → Al(OH)₃ + NH₃)。

氮化硅陶瓷

氮化硅陶瓷

2. 氮化硅陶瓷(Si₃N₄)

优点:

- 高强度与韧性:

- 抗弯强度(500-1000 MPa)和断裂韧性(6-9 MPa·m¹/²)优异,耐疲劳和抗热震性能突出,适合轴承、涡轮叶片等动态部件。

- 耐高温氧化:

- 在空气中可稳定至1200-1400°C,表面形成SiO₂保护层阻止进一步氧化。

- 耐磨性:

- 硬度高(莫氏硬度9),摩擦系数低(0.1-0.2),适用于磨损环境(如陶瓷轴承、切削工具)。

- 化学稳定性:

- 耐酸碱腐蚀(除氢氟酸和强碱外),适合化工环境。

缺点:

- 热导率较低:

- 约20-30 W/(m·K),仅为AlN的1/10,不适合高效散热场景。

- 热膨胀系数较高:

- (3.0-3.5)×10⁻⁶/°C,与某些材料匹配性略逊于AlN。

- 成本高:

- 烧结需高温高压(常采用热压或气压烧结),复杂形状成型困难。

3. 应用场景选择建议

- 选AlN:

- 需高导热和电绝缘的电子器件(如功率模块基板、微波窗口)。

- 选Si₃N₄:

- 高机械负荷、耐磨或高温动态部件(如涡轮转子、轴承、航天部件)。

两者因性能互补,常在不同领域替代金属或传统陶瓷,具体选择需综合成本、工况及性能需求。