氮化硅陶瓷挂钩:金属溶液腐蚀环境中的终极解决方案

在冶金、化工等高温高腐蚀性工业场景中,金属溶液接触部件的材料选择直接决定了设备寿命与生产安全。传统金属挂钩(如不锈钢)在熔融铝、铜等金属溶液中普遍存在腐蚀失效问题,而氮化硅陶瓷凭借其独特的物理化学特性,正在成为替代金属材料的革命性选择。本文将从材料科学、腐蚀机理及工业实践三个维度,深入剖析氮化硅陶瓷挂钩的耐腐蚀优势。

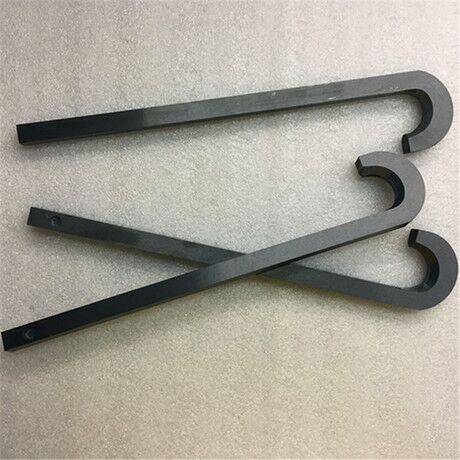

氮化硅陶瓷钩子

氮化硅陶瓷钩子

一、氮化硅陶瓷的耐腐蚀性基石

氮化硅(Si₃N₄)的分子结构中,硅与氮原子通过强共价键结合(离子键仅占30%),其键能高达335 kJ/mol,赋予材料极端的化学惰性。这种特性使其在以下关键性能上表现卓越:

- 化学稳定性:除氢氟酸外,几乎不与其他无机酸反应(反应式:Si₃N₄+12HF→3SiF₄↑+4NH₃);对30%以下浓度的烧碱溶液具有抗腐蚀性。

- 抗熔融金属浸润性:在800-1400℃范围内,氮化硅表面形成的致密SiO₂氧化膜可有效阻止单质金属液(如铝、锌)的浸润与渗透。

- 高温稳定性:常压下1900℃分解,1200℃时强度仍保持室温水平的85%以上,无熔融软化风险。

实验室数据佐证:

- 在70℃/40% H₂SO₄中持续运行1000小时,质量损失<0.02%(哈氏合金C276损失0.15%)

- 50% NaOH沸腾溶液中年腐蚀深度<5 μm(氧化铝陶瓷因晶界腐蚀可达50 μm)

二、金属腐蚀失效的深层机理与传统材料的局限

(一)金属腐蚀的三大路径

- 电化学腐蚀:金属与电解质溶液形成微电池,阳极溶解(Me→Meⁿ⁺+ne⁻)导致材料损耗。

- 高温氧化:如不锈钢在>800℃时Cr₂O₃保护膜破裂,引发晶间腐蚀。

- 应力腐蚀开裂(SCC) :机械应力与腐蚀介质协同作用下,裂纹扩展速率可达10⁻⁶ mm/s。

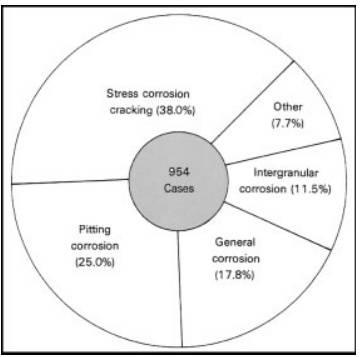

(二)不锈钢的典型失效模式

- 304不锈钢挂钩案例:在铝熔炼炉中,因Cr元素偏析导致局部耐蚀性下降,年腐蚀深度达1.2 mm,使用寿命不足6个月。

- 失效统计:38%的工业腐蚀失效案例归因于应力腐蚀开裂,25%为点蚀。

三、氮化硅陶瓷的耐腐蚀机理突破

- 非金属特性消除电化学腐蚀:作为共价键陶瓷,氮化硅不参与金属离子交换反应,从根本上规避了电化学腐蚀路径。

- 晶界相优化:通过Y₂O₃-Al₂O₃助剂烧结及晶界结晶化处理,可提升晶界相稳定性,使碱性溶液中的年腐蚀速率降低至0.1%以下。

- 自修复氧化膜:高温下生成的SiO₂层(厚度约5-20 nm)动态填补表面缺陷,阻断熔融金属渗透通道。

对比实验:

材料650℃熔融NaCl-KCl腐蚀速率(mm/月)氮化硅陶瓷0.03Inconel 6250.25氧化铝陶瓷0.15(晶界优先腐蚀)

四、工业场景中的性能验证

(一)典型工况参数

- 温度:铝熔炼炉(700-800℃)、铜连铸(1100-1250℃)

- 介质:含Cl⁻、S²⁻的酸性熔盐(pH 2-4),动态流速0.5-2 m/s

- 机械载荷:挂钩承受静载荷>50 MPa,热冲击速率>100℃/min

(二)实际应用案例

- 铝冶炼行业:某大型铝厂采用氮化硅挂钩替代304不锈钢,连续使用3年后表面仅出现<10 μm的均匀氧化层,无结构性损伤。

- 钢铁连铸:作为水平连铸分离环,在1400℃钢液中服役寿命达2000小时,较传统碳化硅材料提升300%。

高温化工管道:输送熔融锌液的氮化硅阀门,在pH 1.5的酸性环境中运行5年无泄漏记录。

了解更多:

1、氮化硅陶瓷点火器高尺寸稳定性

2、高纯度碳化硅陶瓷坩埚在还原性气体中机理、性能与工业验证

3、高纯度碳化硅陶瓷半导体工艺气体喷头