在当今的制造业中,工业陶瓷以其独特的性能优势,如高硬度、高强度、耐高温、耐腐蚀、良好的绝缘性和化学稳定性等,在众多高端领域中占据着不可或缺的地位。从电子信息产业的芯片封装、5G 通信设备的关键部件,到医疗行业的人工关节、牙科修复体,再到航空航天领域的飞行器发动机部件、卫星结构件等,工业陶瓷的应用范围日益广泛,成为推动这些行业技术创新和产品升级的重要材料。

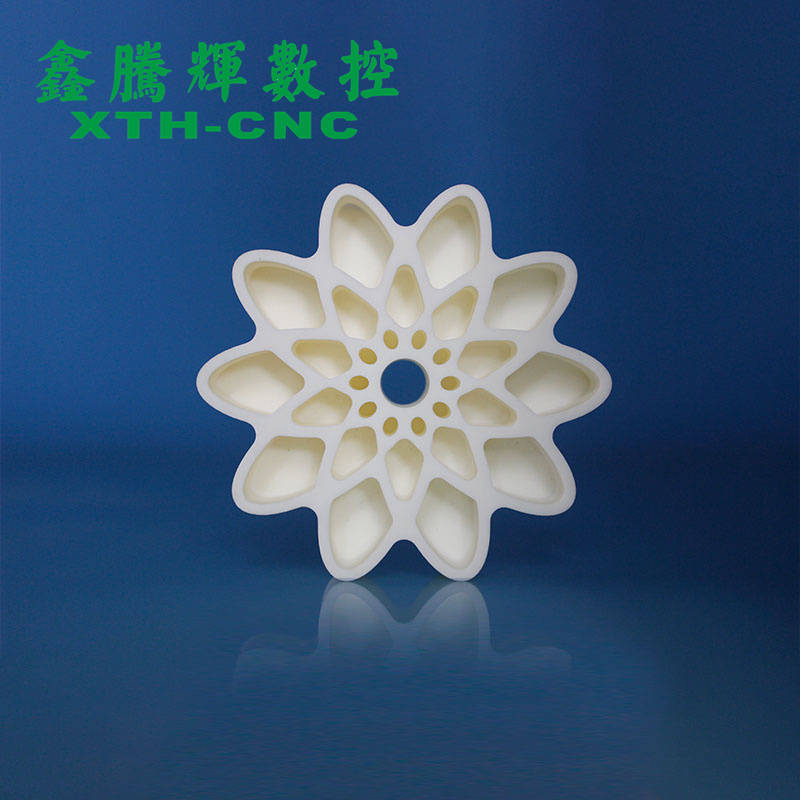

然而,工业陶瓷材料的这些优异性能也给加工制造带来了极大的挑战。其高硬度使得加工过程中刀具磨损严重,加工效率低下;大脆性则导致在加工复杂形状时极易出现裂纹、崩边等缺陷,严重影响产品的质量和成品率。特别是在异形陶瓷加工方面,传统的加工设备和工艺往往难以满足日益增长的高精度、复杂形状的加工需求,成为制约相关行业发展的一大瓶颈。

对于许多高端陶瓷制品来说,微孔加工是一项必不可少的工艺。例如,传感器中的通气孔、医疗器械中的液体通道、电子封装中的散热孔等,这些微孔的直径通常在几微米到几百微米之间,且对孔壁的光滑度和边缘的清晰度要求极高。由于陶瓷材料的硬脆特性,传统的钻头在加工微孔时极易导致崩边、裂纹等缺陷,甚至直接损坏工件。陶瓷精雕机针对这一难题,采用了高速主轴配合金刚石刀具的加工方案,并结合高精度伺服系统。高速主轴能够使刀具达到极高的转速,从而实现对陶瓷材料的高速切削;金刚石刀具具有极高的硬度和耐磨性,能够有效抵御陶瓷材料的切削力;高精度伺服系统则能够精确控制刀具的运动轨迹和切削参数,确保微孔加工的精度和质量。

在实际加工中,陶瓷精雕机能够稳定地完成直径小于 0.1mm 的微孔雕刻,且孔壁光滑如镜,边缘清晰整齐,极大地提升了产品的良品率和功能性。以某电子企业生产的陶瓷基片为例,采用鑫腾辉数控陶瓷精雕机进行微孔加工后,产品的良品率从原来的不足 50% 提高到了 90% 以上,生产效率也提高了数倍。

在部分陶瓷连接器、陶瓷阀门等应用场景中,经常需要加工内螺纹或外螺纹结构。由于陶瓷材料缺乏延展性,传统的车削方式极易造成陶瓷材料的断裂、崩口,严重影响产品质量。陶瓷精雕机通过先进的编程技术,设定精确的螺纹参数,利用专用的螺纹铣刀进行慢速进给、多段切削。在加工过程中,机床能够精确控制螺纹铣刀的运动轨迹和切削深度,确保螺纹成型均匀、牙型完整。同时,该设备还支持自动换刀功能,可在一次装夹过程中完成打孔、雕刻、螺纹加工等多项工序,大幅提高了生产效率。

陶瓷精雕机配备了人性化的操作界面。该界面设计简洁直观,操作流程清晰明了,即使是非专业技术人员,也能在短时间内快速上手。此外,设备还支持远程监控、故障自诊断、参数自动优化等智能化功能。通过远程监控功能,企业管理人员可以随时随地了解设备的运行状态和加工进度;故障自诊断功能能够及时发现设备运行过程中出现的故障,并提供详细的故障信息和解决方案,大大缩短了设备维修时间;参数自动优化功能则可以根据不同的陶瓷材料和加工要求,自动调整机床的切削参数,确保加工过程始终处于最佳状态,提高加工效率和产品质量。这些智能化功能的应用,不仅帮助企业实现了自动化生产管理,还提升了整体运营效率,降低了生产成本。

综上所述,陶瓷精雕机凭借其在异形件加工、微孔加工、螺纹加工等方面的卓越表现,以及智能化的操作和人性化的设计,成为了众多高端制造企业解决异形陶瓷加工难题的首选工具。随着陶瓷材料在各行业的应用不断拓展和深化,对陶瓷加工技术的要求也将越来越高。陶瓷雕铣机也不断加大研发投入,持续提升产品性能和技术水平,为推动我国陶瓷加工行业的发展做出更大的贡献。