在工业陶瓷加工领域,表面光洁度犹如产品质量的 “脸面”,直接关系到产品的性能、寿命以及应用范围。工业陶瓷凭借其高硬度、耐磨、耐高温等特性,在航空航天、电子、医疗等众多高端领域大显身手。然而,其加工过程中表面光洁度的控制却一直是行业内的棘手难题。传统加工工艺在面对陶瓷材料时,常常力不从心,加工后的陶瓷表面总是存在划痕、粗糙不平等问题,严重影响了产品的品质与应用。

陶瓷雕铣机配备了顶尖的高精度数控系统,宛如一位精准的舞者,能够实现纳米级的位移控制。在加工过程中,刀具如同被一双无形的巧手操控,沿着预设轨迹精准舞动。以加工复杂曲面的陶瓷光学镜片为例,数控系统可根据镜片曲率实时调整刀具姿态与进给速度,误差控制在 ±0.1μm 以内。如此极致的精度,有效避免了加工过程中的偏差与抖动,为获得优异的表面光洁度奠定了坚实基础。相比传统加工设备,其精度提升了数倍,加工出的陶瓷表面更加平整、光滑,几乎看不到任何瑕疵。

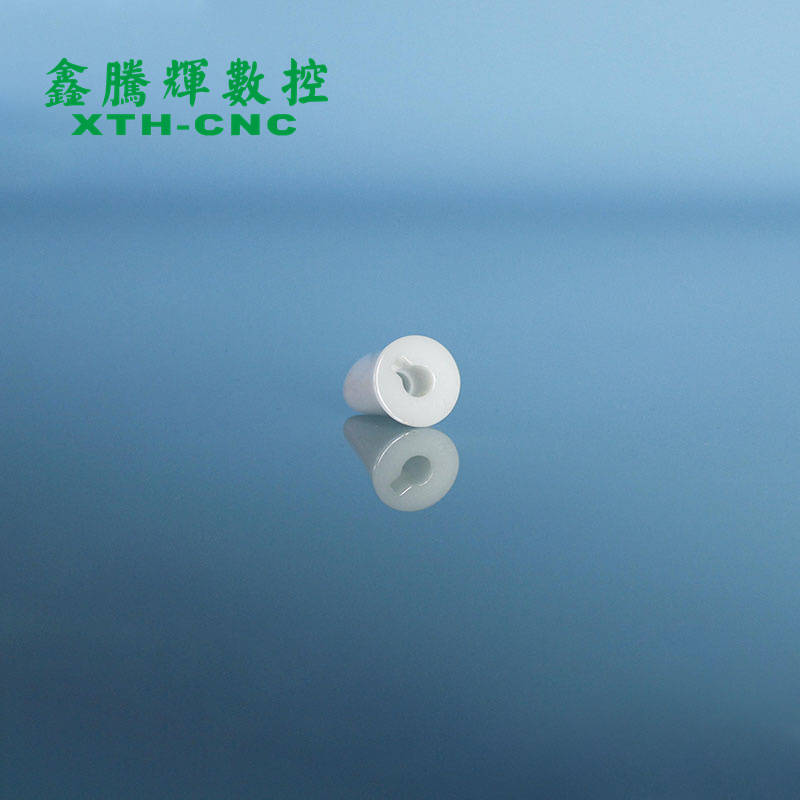

刀具是陶瓷雕铣机的另一大 “法宝”。针对陶瓷材料特性,研发出专用的超硬刀具,采用 PCD(聚晶金刚石)、CBN(立方氮化硼)等高硬度材料制成,其硬度可达陶瓷材料的数倍。这些刀具刃口经过精密研磨,圆弧半径小于 5μm,在高速旋转切削过程中,能够以极小的切削深度对陶瓷表面进行 “微切削”。这种切削方式如同在陶瓷表面进行细腻的 “抛光”,轻柔而精准,有效避免了材料崩裂和划痕的产生。例如,在加工氧化铝陶瓷轴承时,使用陶瓷雕铣机配合专用刀具,表面粗糙度可轻松达到 Ra0.1μm 以下,呈现出镜面般的光泽,大大提升了产品的性能与品质。

冷却润滑系统在提升陶瓷加工表面光洁度方面也发挥着举足轻重的作用。陶瓷雕铣机采用内冷式刀具与高压雾状冷却相结合的先进方式。在切削过程中,冷却液可通过刀具内部直接喷射到切削区域,迅速带走切削热,将加工区域温度控制在 80℃以内。这不仅有效避免了陶瓷材料因高温产生的热变形,还能降低刀具磨损,延长刀具使用寿命。同时,雾状冷却液在刀具与工件表面形成一层极薄的润滑膜,降低了摩擦系数,进一步减少了表面划痕和毛刺的产生,使加工后的陶瓷表面更加平整光滑,如同被精心呵护过一般。

除了强大的硬件配置,陶瓷雕铣机还具备智能化的加工策略优化功能。其内置的工艺数据库整合了不同陶瓷材料、刀具参数与加工工艺的匹配方案。操作人员只需输入材料类型和加工要求,系统即可自动生成最优的加工参数组合,为每一次加工提供个性化的解决方案。在加工氮化硅陶瓷密封环时,系统会根据密封环的密封面精度要求,自动调整切削速度、进给量和切削深度,通过多道精铣工序逐步提高表面光洁度,最终达到理想的镜面效果。这种智能化的加工策略不仅提高了加工效率,还大大提升了产品的一致性和稳定性,让每一件陶瓷产品都能拥有卓越的表面光洁度。

陶瓷雕铣机凭借高精度运动控制、超硬刀具技术、先进冷却润滑系统以及智能化加工策略等一系列领先技术,成功解决了陶瓷加工表面光洁度难题。无论是在航空航天领域,为发动机部件提供超高光洁度的陶瓷零件,有效降低气流阻力,提升发动机工作效率;还是在电子通讯领域,加工出表面平整光滑的陶瓷基板,极大提高电路信号传输稳定性;亦或是在医疗领域,制造出高精度、表面光洁的陶瓷植入物,减少对人体组织的刺激,陶瓷雕铣机都展现出了强大的实力与卓越的性能。

如果您正在为陶瓷加工表面光洁度问题而烦恼,如果您渴望提升陶瓷产品的品质与竞争力,不妨选择陶瓷雕铣机。它将以先进的技术、可靠的性能,为您开启陶瓷加工表面光洁的新时代,助力您在行业中脱颖而出,创造更多价值!