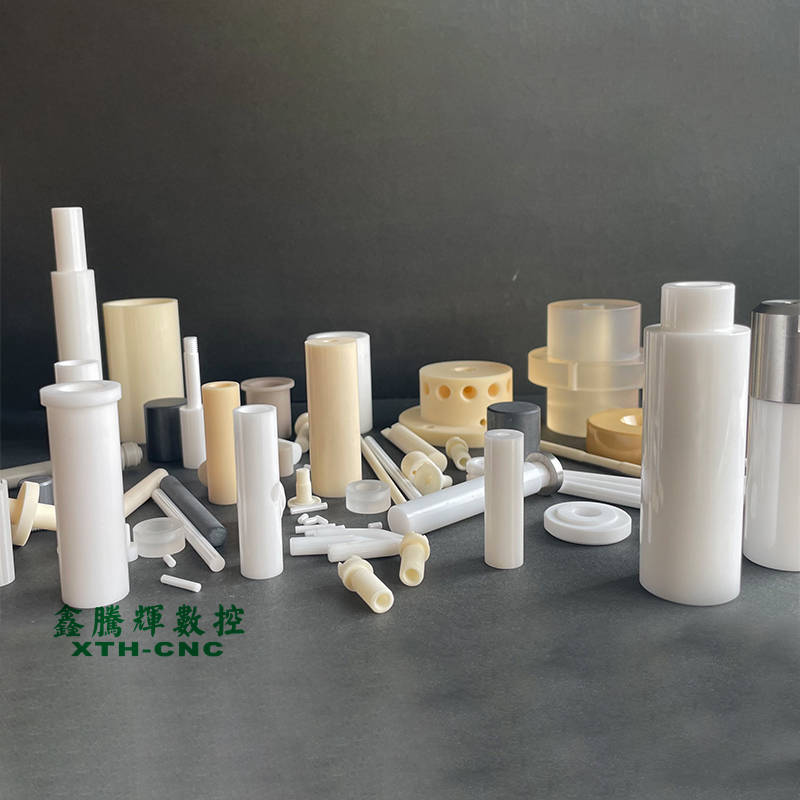

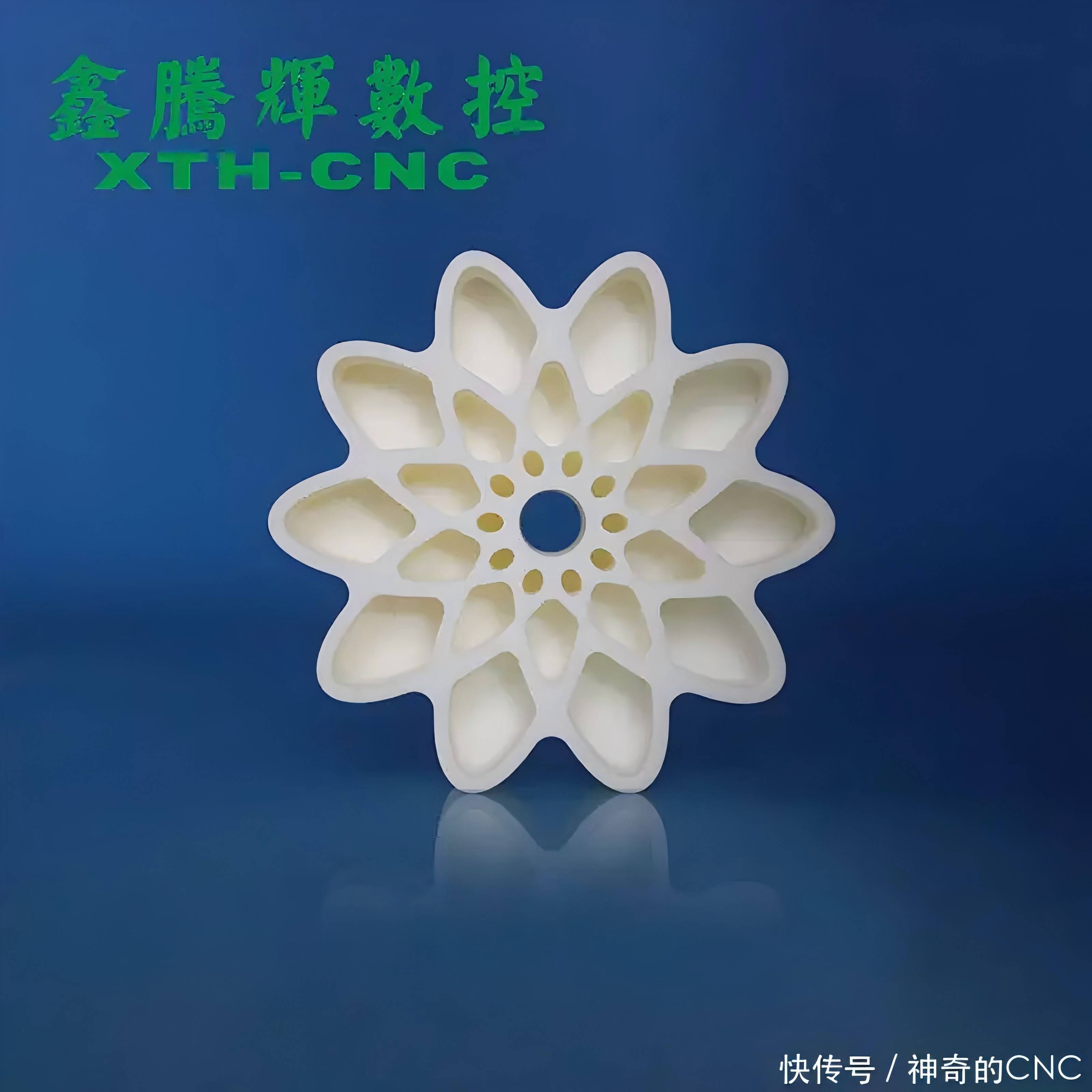

在精密陶瓷加工领域,陶瓷精雕机凭借其卓越的性能和高精度加工能力,成为不可或缺的加工设备。然而,由于不同陶瓷材料的物理特性(如硬度、脆性、导热性等)存在显著差异,加工参数的合理设置与优化显得尤为重要。本文将深入探讨陶瓷精雕机在加工常见陶瓷材料时的刀具参数选择及优化策略,助力提升加工质量与效率。

针对不同陶瓷材料的刀具选择

氧化铝陶瓷

氧化铝陶瓷以高硬度和优异的耐磨性著称,但其脆性较大,加工时易出现崩边现象。针对这一材料特性,建议采用金刚石涂层硬质合金刀具进行加工。在冷却方式上,可选择微量润滑或干式切削,以减少热应力对加工表面的影响。

氧化锆陶瓷

氧化锆陶瓷的韧性优于氧化铝陶瓷,但在高温条件下易发生相变,这给加工带来了挑战。加工氧化锆陶瓷时,推荐使用聚晶金刚石(PCD)刀具,并采用恒温油雾冷却,以保持加工过程的稳定性,避免因温度波动导致的材料性能变化。

氮化硅陶瓷

氮化硅陶瓷具有高硬度和良好的耐高温性能,然而其导热性较差,加工过程中容易因热量积聚而产生热损伤。因此,在加工氮化硅陶瓷时,应选用立方氮化硼(CBN)刀具,并对刀具刃口进行钝化处理,以降低切削阻力和热量产生。冷却方式可采用高压气冷或低温冷风,及时带走切削热量,保护加工表面。

碳化硅陶瓷

碳化硅陶瓷以超高硬度和卓越的耐磨性闻名,但同时也是加工难度最大的陶瓷材料之一。在加工碳化硅陶瓷时,需使用单晶金刚石刀具,并采用负前角设计,以增强刀具的切削性能。同时,为减少粉尘对加工过程的影响,可结合干式切削与真空吸尘系统,确保加工环境的清洁。

加工参数优化策略

切削参数调整

对于高脆性材料,应采用小进给量配合高转速,以降低切削力,减少崩边和裂纹的产生;而对于高韧性材料,则可适当增大进给量,避免材料粘刀,提高加工效率。

刀具路径优化

刀具路径的选择对加工质量和效率有着直接影响。在加工陶瓷材料时,优先采用顺铣方式,可减少刀具与工件的冲击,降低崩边风险。此外,针对硬脆材料,建议采用分层切削策略,通过小切深多路径的方式逐步去除材料,从而获得更好的加工表面质量和尺寸精度。

陶瓷精雕机在精密陶瓷加工中发挥着关键作用,但要实现高效、高质量的加工,必须根据不同的陶瓷材料特性合理选择刀具参数,并进行优化调整。通过深入了解各种陶瓷材料的特点,结合实际加工需求,灵活运用上述刀具参数选择和优化策略,可以显著提升陶瓷精雕机的加工性能,满足医疗植入体、功率电子、光学器件和航天军工等领域对精密陶瓷零件的高精度加工要求。